play_arrow درباره آسیاب

(نمایش توضیحات) (بستن توضیحات)آسیاب

آسیاب دستگاهی است که برای خرد کردن مواد جامد به قطعات کوچکتر از طریق روشهایی مانند برش، آسیاب یا خرد کردن طراحی شده است. فرآیند آسیاب شامل اعمال نیرو بر روی یک ماده برای تجزیه آن و کاهش اندازه آن است که باعث بهبود اثربخشی مواد تشکیل دهنده و افزایش کیفیت محصولات نهایی ساخته شده از آنها میشود. آسیاب کردن به طور کلی به دو نوع طبقهبندی میشود: آسیاب خشک، که شامل برخورد ذره به ذره است، و آسیاب مرطوب، که در آن مواد در یک دوغاب مخلوط میشوند.

اجزای اصلی آسیاب صنعتی

پوسته: (shell) پوسته آسیاب، عنصر ساختاری اصلی و محفظه تحت فشار آن است که به عنوان بدنهای مقاوم برای نگهداری و پشتیبانی از تمام اجزای داخلی عمل میکند. این پوسته از ورقهای فولادی ضخیم و با کیفیت بالا ساخته میشود و به شکل استوانهای یا مخروطی جوش داده و آببندی میگردد. جوشکاری خودکار، اتصالاتی یکنواخت و مقاوم ایجاد میکند که در برابر لرزش و تنشهای مکانیکی مقاوم است.

فلنجها (Flanges) :فلنجهای آسیاب، قطعات ماشینکاریشدهای هستند که با دقت بالا ساخته میشوند تا تطابق کاملی با قطر پوسته و نیاز عملیاتی خاص داشته باشند. این قطعات از سایش و نشت مواد جلوگیری میکنند و اغلب دارای پخها و جایگاههای مخصوصی برای اتصال با آستین شفت یا سیستم درایو هستند. بررسی منظم و نگهداری فلنجها، از تاببرداشتن، لرزش و خرابی زودرس جلوگیری میکند.

لاینرهای پوسته (Shell Liners) :لاینرها، پوششهایی مقاوم در داخل پوسته هستند که از آسیب ناشی از تماس مستقیم مواد و رسانههای ساینده جلوگیری میکنند. انتخاب جنس و طراحی لاینر بر بازده انرژی، نرخ خروجی و طول عمر لاینر تأثیرگذار است.

هد (Heads) :هدهای آسیاب یا درپوشها، اجزای انتهایی هستند که از چدن یا فولاد ریختهگری/آهنگری شده ساخته میشوند. آنها به فلنجهای پوسته متصل میشوند و علاوه بر بستن دو سر آسیاب، ساختار آن را تقویت میکنند. طراحی هد میتواند مخروطی (در آسیابهای گلولهای و میلهای) یا مدل ستارهای (برای آسیابهای خاص) باشد. یاتاقانهای تروتیونی نیز معمولاً به صورت یکپارچه با هد طراحی میشوند تا چرخش نرم و دقیق درام را تسهیل کنند.

شفت پینیون (Pinion Shaft) :شفت پینیون بخش کلیدی سیستم انتقال نیرو در آسیاب است که قدرت مکانیکی را از موتور اصلی یا گیربکس به دنده بزرگ پوسته منتقل میکند. این شفت با استفاده از یاتاقانهای غلتشی نصب میشود که عملکرد روان، عمر طولانی و تحمل بار بالا را فراهم میکنند. سیستمهای روانکاری پیشرفته، اصطکاک را کاهش داده و از داغشدن جلوگیری میکنند.

سیستم محرک آسیاب (Mill Drive) :سیستمهای درایو آسیاب بسته به اندازه و کاربرد، متنوع هستند. در آسیابهای کوچکتر (کمتر از ۲۵۰ اسب بخار) معمولاً از سیستم تسمهای استفاده میشود. در آسیابهای بزرگتر، موتورهای سنکرون یا روتور سیمپیچیشده مستقیماً به شفت پینیون متصل میشوند.

دهانه تغذیه: (Feed Chute) دهانههای تغذیه برای ورود پیوسته مواد به آسیاب طراحی میشوند و بسته به ویژگیهای مواد اولیه متنوعاند. انواع متداول شامل:

- دهانه اسپوت (Spout Feeder): برای خوراک درشت یا ساینده

- دهانه اسکوب (Scoop Feeder): برای بازگرداندن گلولهها و مواد ریز

- دهانه درام (Drum Feeder): دارای پیچ مارپیچی برای هدایت مواد

- دهانه ترکیبی (Combination Feeder): ترکیبی از اسکوب و درام برای انعطافپذیری بیشتر

واحد تخلیه (Discharge Unit) :پس از آسیاب، مواد فرآوریشده از طریق سیستم تخلیه خارج میشوند. نوع طراحی تخلیه بر توزیع اندازه ذرات و کیفیت محصول تأثیر دارد. انواع رایج:

- تخلیه سرریز (Overflow Discharge) مناسب برای آسیاب ریز

- تخلیه محیطی (Peripheral Discharge) تخلیه سریع برای آسیاب زبر

تخلیه دیافراگمی (Diaphragm Discharge) جداکننده گلولهها و مواد خروجی، مناسب برای آسیاب مدار بسته و تولید سیمان

انواع مختلف آسیابها

آسیابهای مرطوب (Wet-Grinding Mills) :آسیاب مرطوب یا بهاصطلاح "مرطوبسای" فرآیندی است که در آن مواد در حالت مایع یا بهصورت دوغاب (slurry) آسیاب میشوند. این روش اغلب برای شکستن تودههای تجمعیافته (agglomerates) به کار میرود.

آسیاب مرطوب روتور-استاتور:عمدتاً در بخش داروسازی برای دستیابی به اندازه ذرات ریزتر مورد استفاده قرار میگیرد. این تکنیک شامل تجزیه ذرات با پیوند قوی برای پردازش بعدی است. روتور که درون استاتور میچرخد، نیرویی ایجاد میکند که مواد را از طریق دهانههای استاتور میکشد. با حرکت ذرات از طریق فضاهای تنگ بین روتور و استاتور، اندازه آنها به تدریج کاهش مییابد.

آسیابهای گلولهای:اصطلاح «آسیاب گلولهای» به نوعی دستگاه آسیاب اشاره دارد که حاوی واسطههای آسیاب کروی است. طول آسیاب معمولاً برابر با قطر آن است. آسیابهای گلولهای به طور گسترده در زمینههایی مانند متالورژی، تولید برق و معدن استفاده میشوند. آنها تطبیقپذیری بالایی دارند و میتوانند طیف متنوعی از مواد را با راندمان چشمگیر پردازش کنند. یکی از ویژگیهای کلیدی آسیابهای گلولهای، توانایی آنها در انجام مؤثر عملیات آسیاب مرطوب و خشک است.

آسیابهای لولهای:آسیاب لولهای دارای محیط آسیاب کروی است، اما طول آن به طور قابل توجهی بیشتر از قطر آن است. این آسیابها از استوانههای چرخان با فضای داخلی صاف و پر از توپهای سخت و گرد تشکیل شدهاند. پوشش داخلی این آسیابها معمولاً از مواد بادوام مانند چوب سخت یا آلیاژهای آهن، از جمله فولاد و فولاد منگنزی ساخته میشود.

آسیابهای میلهای:برخلاف آسیابهای گلولهای، آسیابهای میلهای از میلههای بلند به عنوان واسطه آسیاب استفاده میکنند. این میلهها، مشابه گلولههای آسیاب، در داخل آسیاب میغلتند تا موادی مانند سنگ آهک و سنگهای معدنی مختلف را خرد کنند. آسیابهای میلهای با نسبت طول به قطر بین ۱.۴ تا ۱.۶ طراحی شدهاند تا از گیر کردن میلهها جلوگیری شود. آنها میتوانند اندازههای خوراک تا ۵۰ میلیمتر را تحمل کنند و اندازههای خروجی از ۳۰۰۰ میلیمتر تا ۲۷۰ میلیمتر تولید کنند. عمل آسیاب از طریق تماس خطی بین میلهها که در تمام طول آسیاب امتداد دارند، ایجاد میشود. میلهها به صورت موازی میچرخند و میغلتند و عملکرد یک سری خردکن غلتکی را تقلید میکنند. این طراحی تولید لجن را به حداقل میرساند و آسیاب کردن مواد درشت را افزایش میدهد.

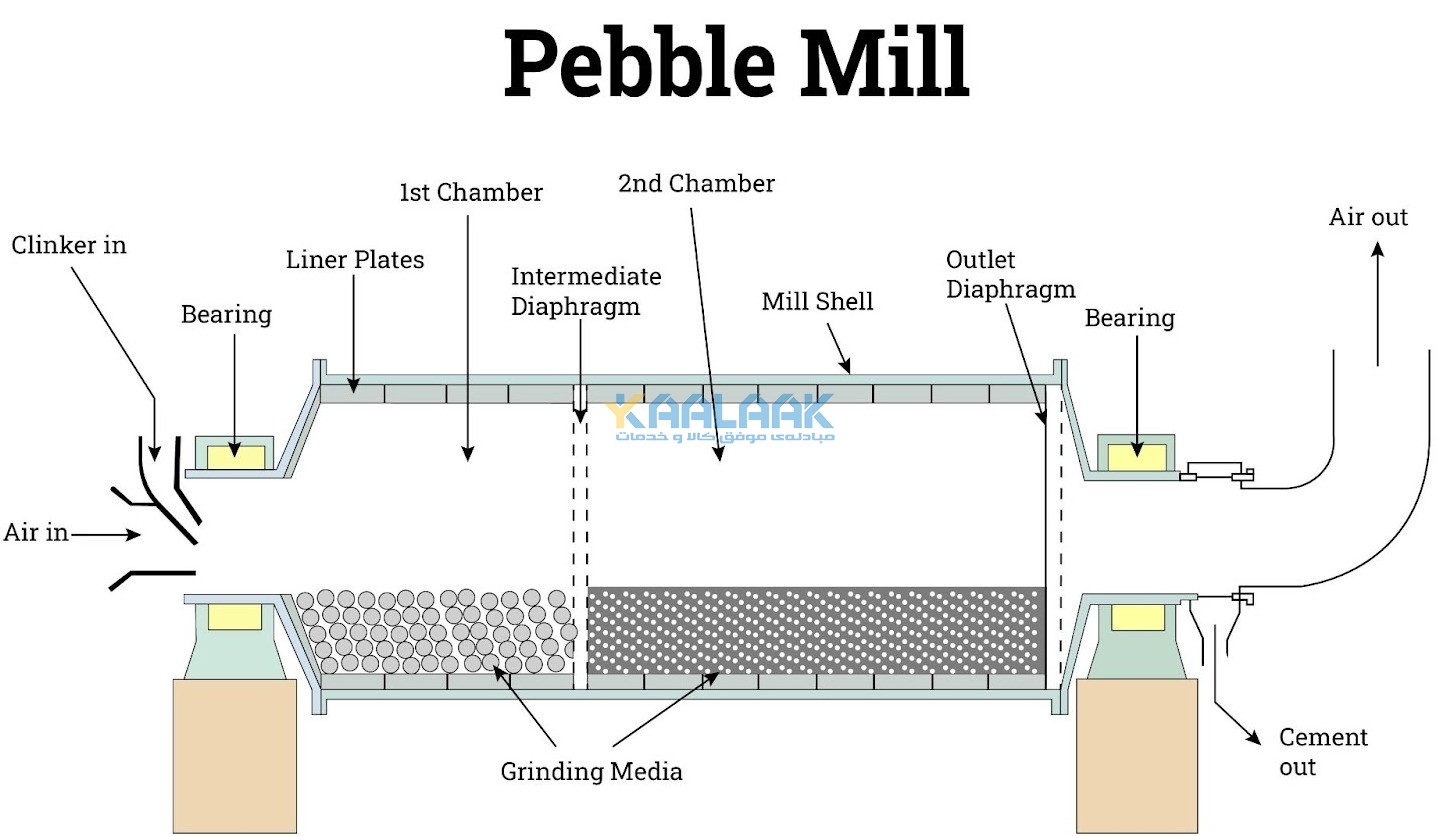

آسیابهای سنگریزهای:آسیابهای سنگریزهای، نوعی از آسیابهای گلولهای هستند که از سنگریزههای طبیعی به جای گلولههای کروی برای آسیاب کردن استفاده میکنند. این سنگریزهها در آسیاب میغلتند و مواد موجود در داخل آن را به طور مؤثر خرد میکنند. آنها به ویژه برای آسیاب کردن مواد سخت مانند مواد معدنی، شیشه، سرامیکهای پیشرفته و مواد نیمههادی تا اندازههای بسیار ریز، اغلب تا ۱ میکرون یا کمتر، مناسب هستند. آسیابهای سنگریزهای به دلیل استفاده از آسترهای سرامیکی، گاهی اوقات به عنوان آسیابهای با آستر سرامیکی شناخته میشوند. زمان اقامت طولانی در داخل آسیاب تضمین میکند که هر ذره تحت عملیات یکنواختی قرار میگیرد و در نتیجه طیف باریکی از اندازه ذرات و محصول یکنواختتری حاصل میشود.

کاربردهای آسیابها

آسیابها در صنایع متعددی، از جمله بسیاری از کاربردهای اساسی خانگی، مورد استفاده قرار میگیرند. در این بخش به برخی از کاربردهای اصلی آسیابها اشاره میشود.

تولید پودر

در بخشهای داروسازی و تولید مواد شیمیایی، آسیابها برای آسیاب کردن و تبدیل ذرات بزرگ به پودر یا مواد ریزدانه ضروری هستند. آسیابهای چکشی معمولاً برای دستیابی به یک پودر با غلظت متوسط استفاده میشوند. آنها برای تولید ذرات با اندازه تقریباً دقیق طراحی شدهاند. با این حال، آسیابهای چکشی محدودیتهایی دارند، مانند عدم توانایی آنها در کار با مواد چسبنده که میتوانند صفحات سوراخدار را مسدود کنند.

تولید حبوبات، مواد غذایی و غلات

در صنعت فرآوری مواد غذایی، از آسیابها برای خرد کردن و آسیاب کردن حبوبات مختلف استفاده میشود. آنها برای فرآوری پوسته آجیل، سویا، برخی دانهها و انواع مختلف لوبیا مؤثر هستند. برای جدا کردن پوستههای سخت، معمولاً از آسیاب چکشی با ضربات چکش پایینتر استفاده میشود که به شکستن لایههای بیرونی سخت کمک میکند.

کاهش اندازه مواد

در صنایع دارویی و داروسازی، آسیابها برای میکرونیزه کردن بسیار مهم هستند. آنها ذرات دارو را به خوبی آسیاب میکنند تا اندازهگیری دقیق دوز برای بستهبندی کپسول تضمین شود. آسیابها با کاهش اندازه ذرات، پر کردن دقیق کپسولها با مقادیر لازم دارو را تسهیل میکنند.

افزایش سرعت فرآیند حل شدن

آسیابها نقش مهمی در تجزیه ذرات بزرگ به ذرات کوچکتر دارند و سرعت انحلال آنها را در حلالها افزایش میدهند. ذرات کوچکتر سریعتر حل میشوند که میتواند منجر به صرفهجویی در زمان و هزینه در استفاده از منابع شود.

مخلوط کردن مواد جامد خشک و فیبری

آسیابهای صنعتی همچنین برای مخلوط کردن پودرهای جامد مختلف استفاده میشوند. آنها به ایجاد ترکیبی یکنواخت از ترکیبات غیر مشابه کمک میکنند و در نتیجه یک مخلوط جامد فیبری کاملاً یکپارچه ایجاد میشود.

افزایش واکنشپذیری مواد تشکیلدهنده

برخی از مواد تشکیلدهنده هنگام افزودن به فرمولاسیون نیاز به افزایش واکنشپذیری شیمیایی خود دارند. آسیابها این مواد را کمی خرد میکنند تا فعالیت آنها را افزایش دهند و اثربخشی کلی فرمولاسیون را بهبود بخشند.

تسهیل بازیافت و قراضهسازی

در صنایع خودرو و مکانیک، آسیابها برای فرآیندهای قراضهسازی کارآمد به کار میروند. آنها فلزات اضافی و مصرفشده را خرد میکنند که سپس ذوب شده و برای تولید قطعات جدید یا بازیافت دوباره استفاده میشوند.